Chroomcarbide is een keramische verbinding die in verschillende chemische samenstellingen voorkomt: Cr3 C2, Cr7 C3 en Cr23 C6. Onder standaardomstandigheden bestaat het als grijze stof. Chroom is een zeer hard en corrosiebestendig metaal. Het is ook vlamvertragend, wat betekent dat het ook bij hoge temperaturen sterk blijft.

Deze eigenschappen van chroom maken het bruikbaar als additief in metaallegeringen. Wanneer carbidekristallen in het oppervlak van het materiaal worden geïntegreerd, verbetert het de slijtvastheid en corrosieweerstand en behoudt het deze eigenschappen ook bij verhoogde temperaturen. De meest complexe en meest gebruikte verbinding voor dit doel is Cr3 C2.

Verwante mineralen zijn onder meer tongbaiet en isoviet (Cr, Fe) 23 C6, beide uiterst zeldzaam. Een ander rijk carbidemineraal is yarlongiet Cr4 Fe4 NiC4.

Chroom eigenschappen

Er zijndrie verschillende kristalstructuren voor carbide overeenkomend met drie verschillende chemische samenstellingen:

- Cr23 C6 heeft een kubische structuur en een Vickers-hardheid van 976 kg/mm2.

- Cr7 C3 heeft een hexagonale kristalstructuur en een microhardheid van 1336 kg/mm2.

- Cr3 C2 is de meest duurzame van de drie samenstellingen en heeft een ruitvormige structuur met een microhardheid van 2280 kg/mm2.

Om deze reden is Cr3 C2 de belangrijkste formule van chroomcarbide die wordt gebruikt bij oppervlaktebehandeling.

Synthese

Harbidebinding kan worden bereikt door mechanisch legeren. Bij dit type proces worden chroommetaal en koolstof in de vorm van grafiet in een kogelmolen gevoerd en vermalen tot een fijn poeder. Na het vermalen van de componenten worden ze gecombineerd tot korrels en onderworpen aan heet isostatisch persen. Deze bewerking maakt gebruik van een inert gas, voornamelijk argon in een afgesloten oven.

Deze stof onder druk oefent van alle kanten druk uit op het monster terwijl de oven opwarmt. De hitte en druk zorgen ervoor dat het grafiet en het metaal met elkaar reageren en chroomcarbide vormen. Een afname van het percentage koolstof in het oorspronkelijke mengsel leidt tot een toename van de opbrengst van de Cr7 C3- en Cr23 C6-vormen.

Een andere methode voor het synthetiseren van chroomcarbide maakt gebruik van oxide, zuiver aluminium en grafiet in een zichzelf voortplantende exotherme reactie die als volgt verloopt:

3Cr2O3 + 6Al + 4C → 2Cr3C2 + 3Al 2O3

Bij deze methode worden de reagentiagemalen en gemengd in een kogelmolen. Het uniforme poeder wordt vervolgens samengeperst tot een tablet en onder een inerte argonatmosfeer geplaatst. Het monster wordt vervolgens verwarmd. Een hete draad, vonk, laser of oven kan warmte leveren. Er wordt een exotherme reactie gestart en de resulterende stoom verspreidt het effect door de rest van het monster.

Productie van chroomcarbiden

Veel bedrijven maken de stof door aluminiumthermische reductie en vacuümverwerking te combineren bij temperaturen van 1500°C en hoger. Een mengsel van chroommetaal, oxide en koolstof wordt bereid en vervolgens in een vacuümoven geladen. De druk in de oven wordt verlaagd en de temperatuur wordt verhoogd tot 1500°C. De koolstof reageert vervolgens met het oxide om metaal en gasvormig monoxide te vormen, dat wordt afgevoerd naar vacuümpompen. Het chroom combineert vervolgens met de resterende koolstof om carbide te vormen.

De exacte balans tussen deze componenten bepa alt het geh alte van de resulterende stof. Dit wordt zorgvuldig gecontroleerd om ervoor te zorgen dat de productkwaliteit geschikt is voor veeleisende markten zoals de lucht- en ruimtevaart.

Productie van metallisch chroom

- Onderzoekers ontdekken een nieuwe klasse van carbiden die stabiliteit ontlenen aan een ongeordende structuur.

- De resultaten van het onderzoek leggen de basis voor toekomstige onderzoeken naar nieuwe carbiden die nuttig zijn in praktische toepassingen.

- Het maken van 2D-nitrides is nu nog eenvoudiger.

Metaal datgebruikt in veel bedrijven, geproduceerd door aluminothermische reductie, waarbij een mengsel van chroomoxide en aluminiumpoeder wordt gevormd. Vervolgens worden ze in een braadvat geladen waar het mengsel wordt aangestoken. Aluminium reduceert chroomoxide tot metaal- en aluminiumoxideslakken bij een temperatuur van 2000-2500°C. Deze stof vormt een smeltbad op de bodem van de verbrandingskamer, waar het kan worden opgevangen als de temperatuur voldoende is gedaald. Anders zal contact moeilijk en zeer gevaarlijk zijn. Vervolgens wordt de oorspronkelijke stof omgezet in poeder en gebruikt als grondstof voor de productie van chroomcarbide.

Verder slijpen

Crushing van chroomcarbide en zijn oorspronkelijke substantie wordt uitgevoerd in molens. Bij het malen van fijne metaalpoeders is er altijd explosiegevaar. Daarom zijn molens speciaal ontworpen om met dergelijke potentiële gevaren om te gaan. Cryogene koeling (meestal vloeibare stikstof) wordt ook toegepast op de faciliteit om het malen te vergemakkelijken.

Slijtvaste coatings

Carbiden zijn hard en daarom wordt chroom vaak gebruikt om sterke slijtvaste coatings aan te brengen op onderdelen die moeten worden beschermd. In combinatie met een beschermende metaalmatrix kunnen zowel corrosiewerende als slijtvaste middelen worden ontwikkeld die eenvoudig aan te brengen en kosteneffectief zijn. Deze coatings worden gemaakt door lassen of thermisch spuiten. In combinatie met andere resistente stoffen kan chroomcarbide worden gebruikt voor:snijgereedschap vormen.

Laselektroden

Deze chroomcarbidestaven worden steeds vaker gebruikt in plaats van de oude ferrochroom- of koolstofhoudende componenten. Ze geven superieure en meer consistente resultaten. In deze laselektroden wordt tijdens het verlijmingsproces chroom II-carbide gecreëerd om een slijtlaag te vormen. De vorming van carbiden wordt echter bepaald door de exacte omstandigheden in de voltooide verbinding. En daarom kunnen er veranderingen tussen hen zijn die niet zichtbaar zijn voor elektroden die chroomcarbide bevatten. Dit wordt weerspiegeld in de slijtvastheid van de afgezette las.

Bij het testen van een wiel gemaakt van droog zandrubber, bleek dat de slijtagesnelheid van de verbinding die werd aangebracht op ferrochroom- of koolstofelektroden 250% hoger was. Vergeleken met chroomcarbide.

De trend in de lasindustrie van staafelektroden naar gevulde draden komt de stof ten goede. Chroomcarbide wordt bijna uitsluitend gebruikt in het verpulverde element in plaats van ferrochroom met een hoog koolstofgeh alte, omdat het geen last heeft van het verdunningseffect dat wordt veroorzaakt door een teveel aan ijzer erin.

Dit betekent dat een coating kan worden verkregen met een grotere hoeveelheid harde deeltjes, die een hoge slijtvastheid heeft. Daarom neemt de markt voor carbide toe, aangezien er een verschuiving is van staafelektroden naar gevulde draad vanwege de voordelen van automatisering en de hogere productiviteit die gepaard gaat met de laatstgenoemde lastechnologie.

Typische toepassingen ervoorzijn: harde bekleding van transportschroeven, brandstofmixers, pompwaaiers en algemene chroomtoepassingen waar slijtvastheid vereist is.

Thermische spray

Bij het verhitten wordt chroomcarbide gecombineerd met een metalen matrix zoals nikkel-chroom. Typisch is de verhouding van deze stoffen respectievelijk 3:1. Er is een metalen matrix aanwezig om het carbide aan het gecoate substraat te binden en een hoge mate van corrosieweerstand te bieden.

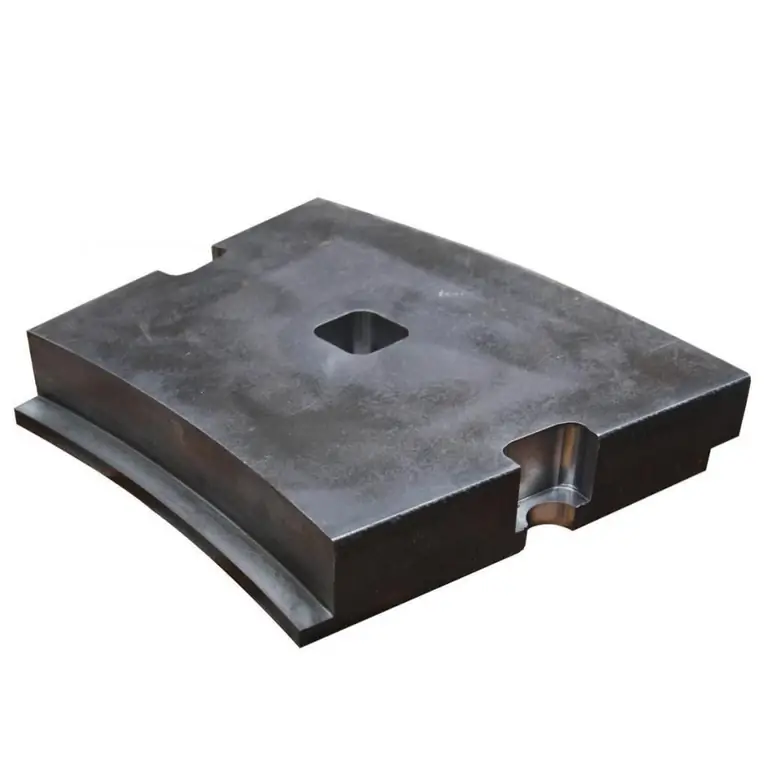

De combinatie van deze eigenschap en slijtvastheid betekent dat thermisch gespoten CrC-NiCr-coatings geschikt zijn als slijtagebarrière bij hoge temperaturen. Het is om deze reden dat ze steeds vaker worden gebruikt in de lucht- en ruimtevaartmarkt. Typische toepassingen hier zijn coatings voor staafdoornen, warmdrukmatrijzen, hydraulische kleppen, machineonderdelen, bescherming tegen slijtage van aluminiumcomponenten en algemene toepassingen met een goede weerstand tegen corrosie en slijtage bij temperaturen tot 700-800°C.

Alternatief voor verchromen

Nieuwe toepassing voor thermisch gespoten coatings als vervanging voor verzadiging van harde producten. Hardverchromen levert een slijtvaste schaal op met een goede oppervlaktekwaliteit tegen lage kosten. Verchromen wordt verkregen door het item dat moet worden verzadigd in een container met een chemische oplossing die chroom bevat, onder te dompelen. Vervolgens wordt er een elektrische stroom door de tank geleid, waardoor het materiaal op de onderdelen neerslaat envorming van een coherente coating. Er zijn echter toenemende milieuproblemen verbonden aan de afvoer van afvalwater van de gebruikte galvaniseeroplossing, en deze problemen hebben ertoe geleid dat de kosten van het proces zijn gestegen.

Chroomcarbidecoatings hebben een slijtvastheid die twee en een half tot vijf keer beter is dan hardverchromen en hebben geen problemen met de afvoer van afvalwater. Daarom worden ze steeds vaker gebruikt voor hardverchromen, vooral wanneer slijtvastheid belangrijk is of een dikke coating voor een groot deel vereist is. Dit is een interessant en snelgroeiend gebied dat belangrijker zal worden naarmate de kosten van naleving van de milieuwetgeving toenemen.

Snijgereedschap

Het belangrijkste materiaal hier is wolfraamcarbidepoeder, dat is gesinterd met kob alt om extreem harde voorwerpen te produceren. Om de taaiheid van deze snijgereedschappen te verbeteren, worden titanium, niobium en chroomcarbiden aan het materiaal toegevoegd. De rol van deze laatste is het voorkomen van korrelgroei tijdens het sinteren. Anders zullen zich tijdens het proces te grote kristallen vormen, die de taaiheid van het snijgereedschap kunnen verminderen.