Om ervoor te zorgen dat onderdelen en mechanismen lang en betrouwbaar blijven werken, moeten de materialen waaruit ze zijn gemaakt voldoen aan de noodzakelijke werkomstandigheden. Daarom is het belangrijk om de toegestane waarden van hun belangrijkste mechanische parameters te controleren. Mechanische eigenschappen omvatten hardheid, sterkte, slagvastheid, ductiliteit. De hardheid van metalen is een primair structureel kenmerk.

Concept

De hardheid van metalen en legeringen is de eigenschap van een materiaal om weerstand te creëren wanneer een ander lichaam in zijn oppervlaktelagen doordringt, dat niet vervormt en niet bezwijkt onder begeleidende belastingen (indenter). Gedefinieerd met het doel:

- het verkrijgen van informatie over acceptabele ontwerpkenmerken en bedieningsmogelijkheden;

- analyse van de staat onder invloed van de tijd;

- monitoring van de resultaten van warmtebehandeling.

De sterkte en weerstand van het oppervlak tegen veroudering hangt gedeeltelijk af van deze indicator. Verkennen als origineelmateriaal en afgewerkte onderdelen.

Onderzoeksopties

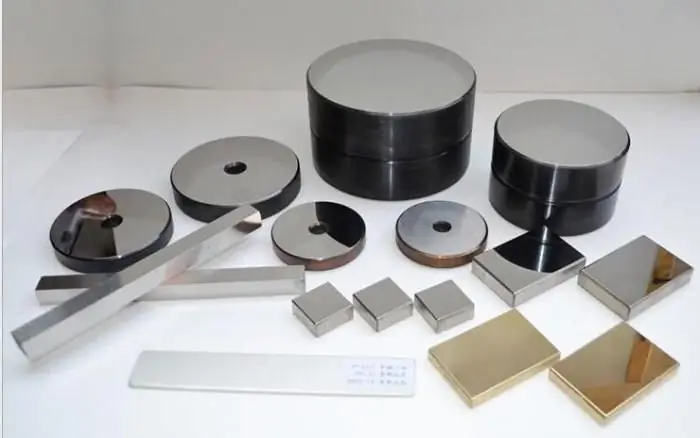

De indicator is een waarde die het hardheidsgetal wordt genoemd. Er zijn verschillende methoden om de hardheid van metalen te meten. Het meest nauwkeurige onderzoek is om verschillende soorten berekeningen, indenters en geschikte hardheidsmeters te gebruiken:

- Brinell: de essentie van het apparaat is het drukken van een bal in het metaal of de legering die wordt bestudeerd, het berekenen van de diameter van de afdruk en vervolgens het wiskundig berekenen van de mechanische parameter.

- Rockwell: Er wordt een bal of diamanten kegel gebruikt. De waarde wordt weergegeven op een schaal of berekend.

- Vickers: De meest nauwkeurige meting van metaalhardheid met behulp van een diamanten piramidale punt.

Er zijn speciale formules en tabellen om parametrische overeenkomsten te bepalen tussen indicatoren van verschillende meetmethoden voor hetzelfde materiaal.

Factoren die de meetoptie bepalen

In laboratoriumomstandigheden, met de benodigde apparatuur, wordt de keuze van de onderzoeksmethode uitgevoerd afhankelijk van bepaalde kenmerken van het werkstuk.

- Indicatieve waarde van de mechanische parameter. Voor constructiestaal en materialen met een lage hardheid tot 450-650 HB wordt de Brinell-methode gebruikt; voor gereedschap, gelegeerd staal en andere legeringen - Rockwell; voor harde legeringen - Vickers.

- Afmetingen van het testmonster. Vooral kleine en delicate onderdelen worden onderzocht met:met behulp van een Vickers-hardheidsmeter.

- De dikte van het metaal op het meetpunt, in het bijzonder de gecarboneerde of genitreerde laag.

Alle vereisten en nalevingen zijn gedocumenteerd door GOST.

Kenmerken van de Brinell-techniek

Hardheidstesten van metalen en legeringen met behulp van een Brinell-hardheidsmeter worden uitgevoerd met de volgende kenmerken:

- Indenter - een kogel gemaakt van gelegeerd staal of wolfraamcarbide legering met een diameter van 1, 2, 2, 5, 5 of 10 mm (GOST 3722-81).

- Duur van statische indrukking: voor gietijzer en staal - 10-15 s, voor non-ferro legeringen - 30, een duur van 60 s is ook mogelijk, en in sommige gevallen - 120 en 180 s.

- Grenswaarde van mechanische parameter: 450 HB gemeten met een stalen kogel; 650 HB bij gebruik van hardmetaal.

- Mogelijke belastingen. Met behulp van de gewichten die in de kit zitten, wordt de werkelijke vervormingskracht op het proefstuk gecorrigeerd. Hun minimaal toegestane waarden: 153, 2, 187, 5, 250 N; maximum - 9807, 14710, 29420 N (GOST 23677-79).

Met behulp van formules kan, afhankelijk van de diameter van de geselecteerde bal en het te testen materiaal, de juiste toelaatbare inkepingskracht worden berekend.

| Legering type | Wiskundige belastingberekening |

| Staal, nikkel en titanium legeringen | 30D2 |

| Gietijzer | 10D2, 30D2 |

| Koper en koperlegeringen | 5D2, 10D2, 30D2 |

| Lichte metalen en legeringen | 2, 5D2, 5D2, 10D2, 15D 2 |

| Lood, tin | 1D2 |

Notatie voorbeeld:

400HB10/1500/20, waarbij 400HB de Brinell-hardheid van het metaal is; 10 - kogeldiameter, 10 mm; 1500 - statische belasting, 1500 kgf; 20 - periode van inspringing, 20 s.

Om exacte aantallen vast te stellen, is het rationeel om hetzelfde monster op verschillende plaatsen te onderzoeken en het algehele resultaat te bepalen door het gemiddelde van de verkregen resultaten te vinden.

Brinell-hardheidstest

Het onderzoeksproces verloopt in de volgende volgorde:

- Controleren of het onderdeel voldoet aan de vereisten (GOST 9012-59, GOST 2789).

- Controleren van de gezondheid van het apparaat.

- Selecteren van de benodigde bal, bepalen van de mogelijke kracht, instellen van gewichten voor zijn vorming, inkepingsperiode.

- Starten van de hardheidsmeter en vervorming van het monster.

- De diameter van een uitsparing meten.

- Empirische berekening.

НВ=V/A, waar F de belasting is, kgf of N; A - afdrukgebied, mm2.

НВ=(0, 102F)/(πDh), waar D - kogeldiameter, mm; h - afdrukdiepte, mm.

De hardheid van metalen gemeten met deze methode heeft een empirische relatie metberekening van sterkteparameters. De methode is nauwkeurig, vooral voor zachte legeringen. Het is fundamenteel in systemen voor het bepalen van de waarden van deze mechanische eigenschap.

Kenmerken van de Rockwell-techniek

Deze meetmethode is uitgevonden in de jaren 20 van de twintigste eeuw, meer geautomatiseerd dan de vorige. Gebruikt voor hardere materialen. De belangrijkste kenmerken (GOST 9013-59; GOST 23677-79):

- Aanwezigheid van een primaire lading van 10 kgf.

- Houdperiode: 10-60 s.

- Grenswaarden van mogelijke indicatoren: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Het getal wordt gevisualiseerd op de wijzerplaat van de hardheidsmeter, het kan ook rekenkundig worden berekend.

- Schalen en indringers. Er zijn 11 verschillende schalen, afhankelijk van het type indenter en de maximaal toelaatbare statische belasting. Meest gebruikt: A, B en C.

A: Diamantkegelpunt, 120˚ punthoek, 60kgf totale statische kracht, HRA; dunne producten worden onderzocht, voornamelijk gewalste producten.

C: ook 150kgf HRC-diamantkegel, geschikt voor harde en geharde materialen.

B: kogel van 1,588 mm gemaakt van gehard staal of hard wolfraamcarbide, belasting 100 kgf, HRB, gebruikt om de hardheid van gegloeide producten te beoordelen.

Kogelvormige punt (1.588 mm) is geschikt voor schalen van Rockwell B, F, G. Er zijn ook E, H, K schalen, waarvoor een kogel met een diameter van 3.175 mm (GOST 9013-59) wordt gebruikt.

Aantal monsters,gemaakt met een Rockwell-hardheidsmeter in één gebied, wordt beperkt door de grootte van het onderdeel. Een tweede test is toegestaan op een afstand van 3-4 diameters van de vorige vervormingsplaats. De dikte van het te testen product wordt ook geregeld. Het mag niet minder zijn dan 10 keer de penetratiediepte van de punt.

Notatie voorbeeld:

50HRC - Rockwell-hardheid van metaal, gemeten met een diamanten punt, het nummer is 50.

Rockwell-studieplan

Meting van metaalhardheid is eenvoudiger dan bij de Brinell-methode.

- Het schatten van de afmetingen en oppervlaktekenmerken van een onderdeel.

- Controleren van de gezondheid van het apparaat.

- Bepaal het type tip en laadvermogen.

- Het patroon instellen.

- De implementatie van de primaire kracht op het materiaal, de waarde van 10 kgf.

- Een volledige en gepaste inspanning leveren.

- Lezen van het ontvangen nummer op de schaal van de wijzerplaat.

Wiskundige berekening is ook mogelijk om de mechanische parameter nauwkeurig te bepalen.

Bij gebruik van een diamantkegel met een belasting van 60 of 150 kgf:

HR=100-((H-h)/0, 002;

bij het testen met een bal onder een kracht van 100 kgf:

HR=130-((H-h)/0, 002, waarbij h de penetratiediepte is van het indringlichaam bij een primaire kracht van 10 kgf; H is de indringdiepte van de indringer bij volledige belasting; 0, 002 is een coëfficiënt die de hoeveelheid beweging van de punt regelt wanneer het hardheidsgetal met 1 eenheid verandert.

Rockwells methode is eenvoudig maar niet nauwkeurig genoeg. Tegelijkertijd kan het de mechanische eigenschappen van harde metalen en legeringen meten.

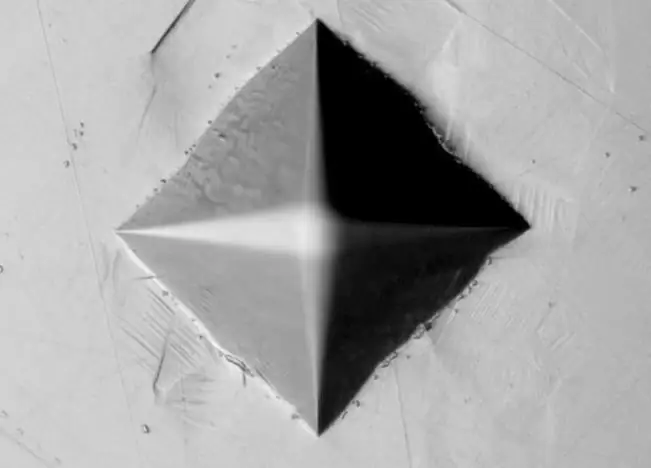

Kenmerken van de Vickers-techniek

Het bepalen van de hardheid van metalen met deze methode is het meest eenvoudig en nauwkeurig. Het werk van de hardheidsmeter is gebaseerd op de inkeping van een diamanten piramidale punt in het monster.

Belangrijkste kenmerken:

- Indenter: 136° apex diamantpiramide.

- Maximaal toelaatbare belasting: voor gelegeerd gietijzer en staal - 5-100 kgf; voor koperlegeringen - 2,5-50 kgf; voor aluminium en legeringen die daarop zijn gebaseerd - 1-100 kgf.

- Statische belasting vasthoudtijd: 10 tot 15 s.

- Geteste materialen: staal en non-ferro metalen met een hardheid van meer dan 450-500 HB, inclusief producten na chemische warmtebehandeling.

Notatie voorbeeld:

700HV20/15, waarbij 700HV het Vickers-hardheidsgetal is; 20 - belasting, 20 kgf; 15 - periode van statische inspanning, 15 s.

Vickers studievolgorde

De procedure is extreem vereenvoudigd.

- Controleer monster en instrumentatie. Bijzondere aandacht wordt besteed aan het oppervlak van het onderdeel.

- De toegestane inspanning kiezen.

- Het testmateriaal installeren.

- De hardheidsmeter in gebruik nemen.

- Lees het resultaat op de wijzerplaat.

Wiskundige berekening met deze methode is als volgt:

HV=1, 8544(F/d2), waar F de belasting is,kgf; d is de gemiddelde waarde van de lengtes van de afdrukdiagonalen, mm.

Hiermee kunt u de hardheid van metalen, dunne en kleine onderdelen meten, terwijl het resultaat zeer nauwkeurig is.

Overgangsmethoden tussen schalen

Na het bepalen van de diameter van de afdruk met behulp van speciale apparatuur, kunt u de tabellen gebruiken om de hardheid te bepalen. De hardheidstabel van metalen is een bewezen assistent bij de berekening van deze mechanische parameter. Dus als de Brinell-waarde bekend is, kan het bijbehorende Vickers- of Rockwell-nummer eenvoudig worden bepaald.

Voorbeeld van enkele overeenkomende waarden:

| Afdrukdiameter, mm | Onderzoeksmethode | ||||

| Brinell | Rockwell | Vickers | |||

| A | C | B | |||

| 3, 90 | 241 | 62, 8 | 24, 0 | 99, 8 | 242 |

| 4, 09 | 218 | 60, 8 | 20, 3 | 96, 7 | 218 |

| 4, 20 | 206 | 59, 6 | 17, 9 | 94, 6 | 206 |

| 4, 99 | 143 | 49, 8 | - | 77, 6 | 143 |

De tabel met hardheid van metalen is samengesteld op basis van experimentele gegevens en heeft een hoge nauwkeurigheid. Er zijn ook grafische afhankelijkheid van Brinell-hardheid van het koolstofgeh alte in de ijzer-koolstoflegering. Dus, in overeenstemming met dergelijke afhankelijkheden, voor staal met een hoeveelheid koolstof in de samenstelling gelijk aan 0,2%, is dit 130 HB.

Voorbeeldvereisten

In overeenstemming met de vereisten van GOST, moeten de geteste onderdelen aan de volgende kenmerken voldoen:

- Het werkstuk moet vlak zijn, stevig op de tafel van de hardheidsmeter liggen, de randen moeten glad zijn of zorgvuldig worden verwerkt.

- Het oppervlak moet een minimale ruwheid hebben. Moet worden geschuurd en gereinigd, ook met behulp van chemische verbindingen. Tegelijkertijd is het tijdens bewerkingsprocessen belangrijk om de vorming van werkverharding en een verhoging van de temperatuur van de behandelde laag te voorkomen.

- Het onderdeel moet voldoen aan de geselecteerde methode voor het bepalen van de hardheid door parametrische eigenschappen.

Voldoen aan primaire eisen is een voorwaarde voor nauwkeurige metingen.

De hardheid van metalen is een belangrijke fundamentele mechanische eigenschap die sommige van hun andere mechanische en technologische kenmerken, de resultaten van eerdere verwerkingsprocessen, de invloed van tijdsfactoren en mogelijke bedrijfsomstandigheden bepa alt. De keuze van de onderzoeksmethodologie hangt af van de geschatte kenmerken van de steekproef, deparameters en chemische samenstelling.