Kwaliteitscontrole van producten is een essentieel onderdeel van het vastgoedbeheersysteem. In elke productiefase zijn er specifieke vereisten voor verschillende soorten producten en dus voor de gebruikte materialen. Aanvankelijk waren de belangrijkste vereisten vooral nauwkeurigheid en sterkte, maar met de ontwikkeling van de industrie en de complicatie van gefabriceerde apparatuur, is het aantal kenmerken waarvoor het kan worden afgewezen vele malen toegenomen.

Het controleren van de functionele mogelijkheden van producten zonder ze te vernietigen is mogelijk geworden dankzij de verbetering van niet-destructieve testmethoden. Soorten en methoden om het uit te voeren, stellen u in staat een verscheidenheid aan parameters te evalueren zonder de integriteit van het product te schenden, en daarom zo nauwkeurig mogelijk. Tegenwoordig heeft geen enkel technologisch proces voor de productie van verantwoorde producten zonder een goed gevormd controlesysteem het recht om in de industrie te worden geïntroduceerd.

Het concept van niet-destructief testen

Dit proces wordt opgevat als een set vandergelijke tests waaraan het object rechtstreeks wordt onderworpen, met behoud van zijn prestaties zonder enige schade aan het materiaal. Alle soorten en methoden van niet-destructieve tests die tegenwoordig bestaan, hebben als hoofddoel de industriële veiligheid te waarborgen door de technische staat van apparatuur, gebouwen en constructies te bewaken. Ze worden niet alleen uitgevoerd in het productiestadium (constructie), maar ook voor tijdig en hoogwaardig onderhoud en reparatie.

Zo kunnen verschillende soorten niet-destructieve tests volgens GOST de geometrische parameters van producten meten, de kwaliteit van de oppervlaktebehandeling (bijvoorbeeld ruwheid), de structuur van het materiaal en de chemische samenstelling ervan, de aanwezigheid evalueren van verschillende gebreken. De tijdigheid en betrouwbaarheid van de verkregen gegevens stelt u in staat om het technologische proces aan te passen en concurrerende producten te produceren, en om financiële verliezen te voorkomen.

Inspectie-eisen

Om ervoor te zorgen dat de resultaten van alle soorten niet-destructief onderzoek relevant en effectief zijn, moet het aan bepaalde vereisten voldoen:

- de mogelijkheid van implementatie in alle productiefasen, tijdens de werking en reparatie van producten;

- controle moet worden uitgevoerd op het maximaal mogelijke aantal van de gegeven parameters voor een bepaalde productie;

- tijd besteed aan inspectie moet redelijk gecorreleerd zijn met andere stappen in het productieproces;

- de betrouwbaarheid van de resultaten moet zeer hoog zijn;

- bymogelijkheden voor technologische procesbeheersing moeten worden gemechaniseerd en geautomatiseerd;

- betrouwbaarheid van apparaten en apparatuur die worden gebruikt bij niet-destructieve tests, het type en de gebruiksomstandigheden ervan moeten worden gevarieerd;

- eenvoud van methoden, economische en technische beschikbaarheid.

Toepassingen

De hele verscheidenheid aan soorten en methoden van niet-destructief testen volgens GOST wordt gebruikt voor de volgende doeleinden:

- detectie van defecten in kritieke onderdelen en samenstellingen (kernreactoren, vliegtuigen, onderwater- en oppervlaktevaartuigen, ruimtevaartuigen, enz.);

- defectoscopie van apparaten die zijn ontworpen voor langdurig gebruik (havenfaciliteiten, bruggen, kranen, kerncentrales en andere);

- onderzoek door methoden van niet-destructief testen van metalen, soorten van hun structuren en mogelijke defecten in producten om technologie te verbeteren;

- continue controle op het optreden van defecten in eenheden en apparaten met de hoogste verantwoordelijkheid (bijvoorbeeld ketels van kerncentrales).

Classificatie van soorten niet-destructief onderzoek

Op basis van de werkingsprincipes van apparatuur en fysische en chemische verschijnselen, zijn alle methoden onderverdeeld in tien typen:

- acoustic (in het bijzonder ultrasoon);

- vibroacoustic;

- met penetrerende stoffen (capillair en lekcontrole);

- magnetisch (of magnetisch deeltje);

- optisch (visueel-optisch);

- straling;

- radiogolf;

- thermisch;

- elektrisch;

- Wervelstroom (of elektromagnetisch).

Volgens GOST 56542 zijn de hierboven genoemde typen en methoden van niet-destructief onderzoek verder onderverdeeld volgens de volgende kenmerken:

- kenmerken van de interactie van stoffen of fysieke velden met een gecontroleerd object;

- primaire parameters die informatie verstrekken;

- primaire informatie ophalen.

Akoestische methoden

In overeenstemming met de classificatie van typen en methoden van niet-destructief testen in overeenstemming met GOST R 56542-2015, is dit type gebaseerd op de analyse van elastische golven die worden geëxciteerd en (of) ontstaan in een gecontroleerd object. Als een frequentiebereik groter dan 20 kHz wordt gebruikt, mag de term "ultrasoon" worden gebruikt in plaats van "akoestisch".

Het akoestische type niet-destructief onderzoek is verdeeld in twee grote groepen.

Eerste - methoden gebaseerd op de emissie en ontvangst van akoestische golven. Voor controle worden lopende en staande golven of resonerende trillingen van het bestuurde object gebruikt. Deze omvatten:

- Schaduwmethode. De aanwezigheid van een defect wordt gedetecteerd door de verzwakking van het ontvangen signaal of de vertraging in de registratie ervan als gevolg van de afronding van het defect door ultrasone golven.

- Echo-methode. Het bestaan van een defect wordt bepaald door het tijdstip van aankomst van het signaal dat wordt weerspiegeld door het defect en de oppervlakken van het object, wat het mogelijk maakt om de locatie van het defect in het volume van het materiaal te bepalen.

- Spiegel-schaduw methode. Het is een variatie op de schaduwmethode, die gebruik maakt van apparatuur vanecho methode. Een zwak signaal is ook een teken van een fout.

- Impedantie methode. Als er een defect in het product is, neemt de impedantie van een bepaald deel van het oppervlak af, alsof het verzacht. Dit beïnvloedt de amplitude van de staafoscillaties, de mechanische spanning aan het einde, de fase van de oscillaties en de verschuiving in hun frequentie.

- Resonantie methode. Belangrijk voor het meten van laagdikte. Het defect wordt gevonden door de vinder over het oppervlak van het product te bewegen, wat wijst op een verzwakking van het signaal of het verdwijnen van resonantie.

- Methode van gratis trillingen. Tijdens het testen worden de frequenties geanalyseerd van natuurlijke trillingen van het monster, die optreden als gevolg van een impact erop.

De tweede groep omvat methoden die gebaseerd zijn op de registratie van golven die ontstaan in producten en materialen:

- Akoestische emissie. Het is gebaseerd op de registratie van golven die optreden tijdens de vorming en ontwikkeling van scheuren. Gevaarlijke defecten leiden tot een toename van de frequentie en amplitude van signalen in een bepaald frequentiebereik.

- Ruis-vibratie methode. Het bestaat uit het observeren van het frequentiespectrum van het mechanisme of zijn onderdelen tijdens bedrijf.

Typen en methoden van niet-destructief testen uit de bovenstaande classificatie worden voor verschillende doeleinden gebruikt. Om de parameters van gewalst metaal van kleine dikte, rubberproducten, glasvezel, beton te bepalen, is de schaduwmethode het meest geschikt. Het belangrijke nadeel is de noodzaak van toegang tot het product van twee kanten. Met eenrichtingstoegang tothet monster kan de spiegelschaduw- of resonantiemethoden gebruiken. Deze twee typen zijn zeer geschikt voor niet-destructief testen van lasverbindingen, evenals voor akoestische emissie. De impedantiemethode, evenals de vrije vibratiemethode, controleert de kwaliteit van gelijmde en gesoldeerde producten van glas, metaal en plastic.

Capillaire methoden

Volgens de classificatie van typen en methoden van niet-destructief testen in overeenstemming met GOST R 56542-2015, zijn capillaire methoden gerelateerd aan het onderzoek door penetrerende stoffen.

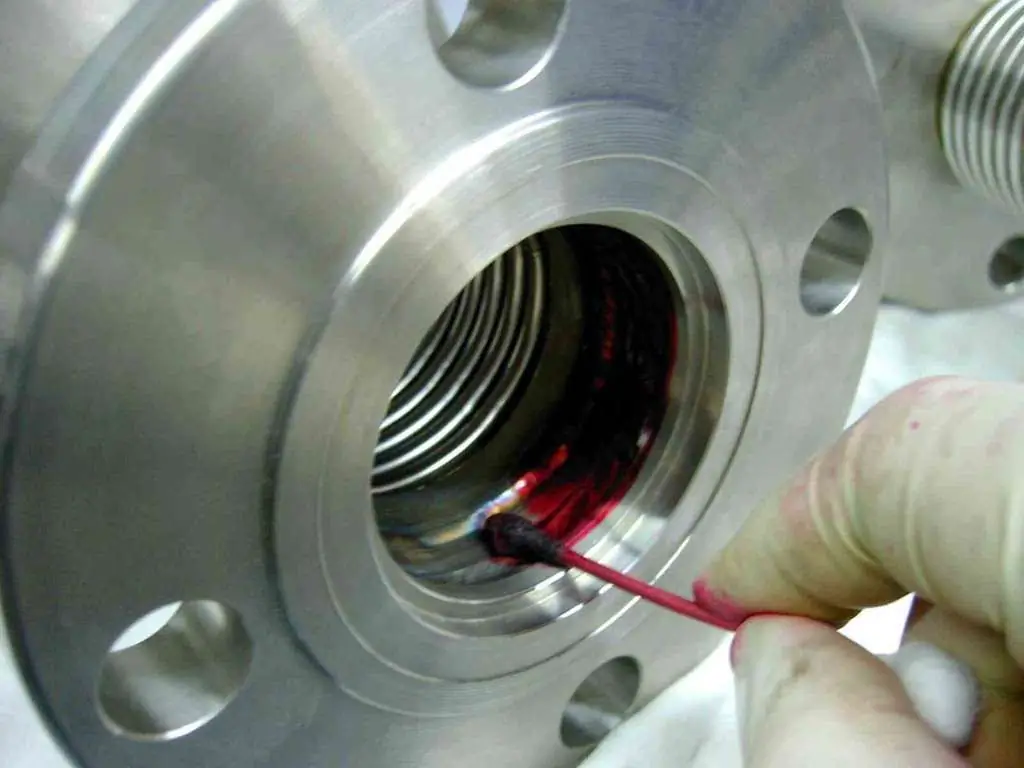

Ze zijn gebaseerd op de penetratie van druppels speciale vloeistoffen, indicator genaamd, in de holte van defecten. De methode is beperkt tot het reinigen van het oppervlak van het onderdeel en het aanbrengen van een penetrerende vloeistof. In dit geval worden de holtes gevuld, waarna de vloeistof van het oppervlak wordt verwijderd. De rest wordt gedetecteerd met behulp van een ontwikkelaar, die een indicatorpatroon vormt voor de locatie van defecten.

De gevoeligheid van het capillaire type van niet-destructieve tests hangt grotendeels af van de keuze van het materiaal voor het detecteren van fouten, waardoor hun voorlopige verificatie verplicht is. De indicatorcapaciteiten van oplossingen worden vergeleken met enkele standaardoplossingen. De witheid van ontwikkelaars wordt gecontroleerd door vergelijking met een barietplaat (witheidsnorm).

Het voordeel van capillaire methoden is de mogelijkheid om ze te gebruiken in veld- en laboratoriumomstandigheden met verschillende omgevingstemperaturen. Ze kunnen echter alleen oppervlaktedefecten detecteren bij ongevulde holtes. Capillaire methoden zijn van toepassing op:detectie van defecten in metalen en niet-metalen onderdelen van verschillende vormen.

Magnetische methoden

Ze zijn gebaseerd op de registratie van magnetische velden die ontstaan boven het defect, of op de bepaling van de magnetische eigenschappen van de onderzochte producten. Met magnetische methoden kunt u scheuren, rollen en andere defecten vinden, zoals de mechanische eigenschappen van ferromagnetisch staal en gietijzer.

De classificatie van niet-destructieve soorten en controlemethoden die beschikbaar zijn in GOST zorgt voor de verdeling van magnetisch in de volgende ondersoorten:

- magnetisch (registratie van velden wordt uitgevoerd met een ferromagnetische film als indicator);

- magnetisch deeltje (analyse van magnetische velden wordt uitgevoerd met een ferromagnetisch poeder of magnetische suspensie);

- magnetoresistor (registratie van strooimagneetvelden wordt uitgevoerd door magnetoweerstanden);

- inductietype van magnetische niet-destructieve testen (de grootte of fase van de geïnduceerde EMF wordt gecontroleerd);

- poneromotive (de kracht van het terugroepen van de magneet van een gecontroleerd object wordt geregistreerd);

- ferroprobe (gebaseerd op de meting van magnetische veldsterkte met behulp van fluxgates);

- Hall-effectmethode (magnetische velden worden geregistreerd door Hall-sensoren).

Optische methoden

Het type niet-destructief onderzoek op basis van de werking van lichtstraling op een object met de registratie van de resultaten van deze actie wordt optisch genoemd. Conventioneel zijn er drie groepen methoden:

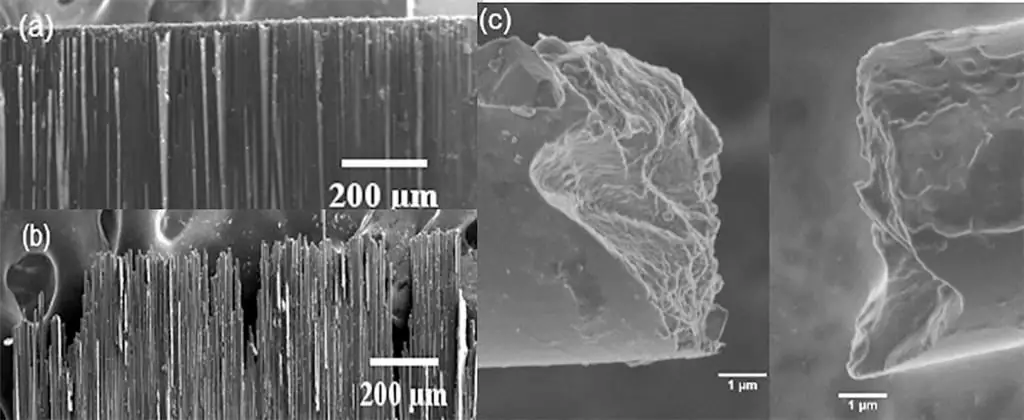

Visueel (evenals de visueel-optische methode) is gebaseerd op de persoonlijke kwaliteiten van de operator (laboratoriumassistent): ervaring, vaardigheid, visie. Het is zeer toegankelijk en gemakkelijk uit te voeren, wat de alomtegenwoordigheid ervan verklaart. Visuele controle wordt uitgevoerd zonder optische middelen. Het is effectief op grote objecten om grove gebreken, schendingen van geometrie en afmetingen te detecteren. Visueel-optische analyse wordt uitgevoerd met optische hulpmiddelen zoals een vergrootglas of microscoop. Het is minder productief, dus het wordt meestal gecombineerd met visueel

- Fotometrische, densitometrische, spectrale en televisiemethoden zijn gebaseerd op instrumentele metingen en worden gekenmerkt door minder subjectiviteit. Dit soort optische niet-destructieve testen is onmisbaar voor het meten van geometrische afmetingen, oppervlakten, het regelen van de verzwakkingscoëfficiënt, het evalueren van transmissie of reflectiviteit, foutdetectie.

- Interferentie, diffractie, fasecontrast, refractometrische, nefelometrische, polarisatie, stroboscopische, holografische methoden zijn gebaseerd op de golfeigenschappen van licht. Met hun hulp kunt u producten controleren die zijn gemaakt van materialen die transparant of doorschijnend zijn voor lichtstraling.

Stralingsmethoden

Gebaseerd op het effect van ioniserende elektromagnetische straling op een object, gevolgd door registratie van de parameters van deze actie en het samenvatten van de resultaten van de controle. Voor het stralingstype van niet-destructief onderzoek worden verschillende stralingen gebruikt, die het mogelijk maken om hun quanta te beschrijven met de volgende fysieke grootheden: frequentie, golflengte ofenergie.

Bij het passeren van het product worden röntgen- of gammastraling, evenals neutrinofluxen in verschillende mate verzwakt in secties met en zonder defecten. Hiermee kunt u de interne aanwezigheid van gebreken beoordelen. Ze worden met succes gebruikt voor het controleren van las- en soldeernaden, gewalste producten.

Bestralingstypes van niet-destructieve tests brengen een biologisch gevaar met zich mee, heimelijk handelend. Dit vereist naleving van organisatorische en sanitaire normen voor arbeidsbescherming en veiligheidsvoorschriften.

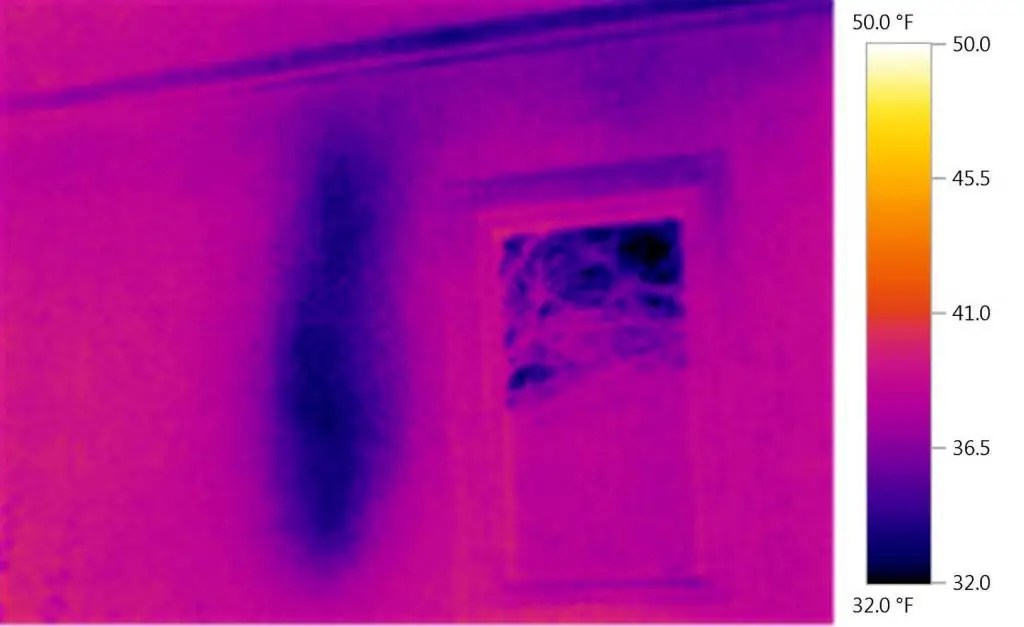

Thermische methoden

Een belangrijke parameter is de registratie van veranderingen die optreden in de thermische of temperatuurvelden van het geanalyseerde monster. Ter controle worden de temperatuur en verschillen in de thermische eigenschappen van het object gemeten.

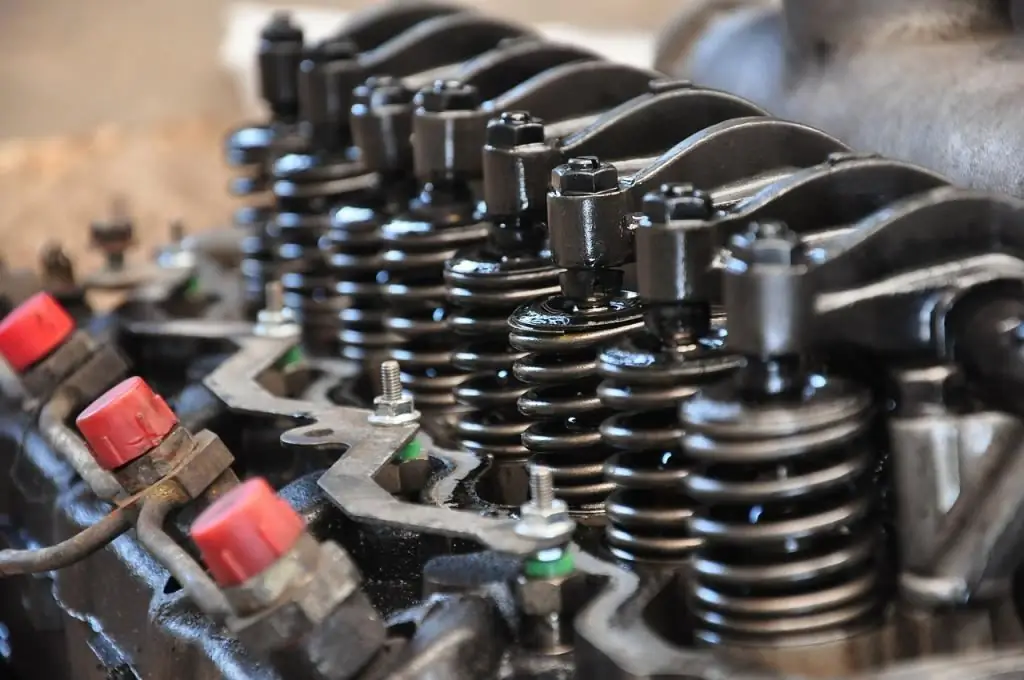

NDT thermische weergave kan passief of actief zijn. In het eerste geval worden de monsters niet beïnvloed door externe warmtebronnen en wordt het temperatuurveld gemeten bij het bedieningsmechanisme. Een stijging of daling van de temperatuur op sommige plaatsen kan wijzen op de aanwezigheid van een soort gebreken, zoals scheuren in motoren. Met actieve thermische controle worden materialen of producten verwarmd of gekoeld en wordt de temperatuur gemeten vanaf de twee tegenoverliggende zijden.

Om nauwkeurige en objectieve gegevens te verkrijgen, worden de volgende primaire meetomvormers voor thermische straling gebruikt: thermometers, thermokoppels, thermische weerstanden, halfgeleiderapparaten, elektronische vacuümapparaten, pyro-elektrische elementen. Vaak worden indicatoren van thermische velden gebruikt, die:platen, pasta's, films van warmtegevoelige stoffen die veranderen wanneer bepaalde temperaturen worden bereikt. Dus smeltende thermische indicatoren, kleurveranderende thermische indicatoren en fosforen zijn geïsoleerd.

Door het gebruik van speciale apparatuur maken thermische methoden het mogelijk om de fysieke en geometrische parameters van objecten contactloos op vrij grote afstanden te meten. Ze maken het ook mogelijk om chemische en fysische vervuiling, ruwheid, coatings op hun oppervlakken te detecteren, op basis van de waarden van de thermische emissiviteit.

Lekdetectiemethoden

Volgens de hoofdclassificatie van soorten niet-destructief onderzoek, verwijst deze methode naar het testen van monsters met penetrerende vloeistoffen. Lekdetectie brengt defecten in producten en constructies aan het licht door het binnendringen van teststoffen. Vaak lekcontrole genoemd.

Vloeistoffen, sommige gassen, dampen van vloeistoffen kunnen als teststoffen dienen. Volgens deze parameter zijn de controlemethoden voor lekdetectie onderverdeeld in vloeistof en gas. Gassen zorgen voor een grotere gevoeligheid, waardoor ze vaker worden gebruikt. Ook wordt de gevoeligheid van de methode beïnvloed door de gebruikte apparatuur. Vacuümtechniek is in dit geval de beste optie.

Om lekken te detecteren, zijn speciale apparaten, lekdetectoren genaamd, nodig, maar in sommige gevallen zijn ook lekdetectiemethoden zonder apparaat geschikt. Om deze methode te controleren, worden de volgende lekdetectoren gebruikt:

- Massaspectrometrie - gekenmerkt door de grootstegevoeligheid en veelzijdigheid, stelt u in staat om producten van verschillende afmetingen te onderzoeken. Dit alles verklaart de brede toepassing ervan. Maar de massaspectrometer is een zeer complex en omvangrijk instrument dat een vacuüm nodig heeft om te werken.

- Halogeen, waarvan de werking is gebaseerd op een sterke toename van de emissie van alkalimetaalkationen wanneer halogenen in de teststof verschijnen.

- Bubble - is gebaseerd op de detectie van testgasbellen die vrijkomen uit een lek tijdens het testen van de gasdruk van een gecontroleerd object, met vloeistof aangebracht op het oppervlak of ondergedompeld in een tank. Dit is een vrij eenvoudige methode die geen complexe instrumenten en speciale gassen vereist, maar wel een hoge gevoeligheid biedt.

- Manometrisch - hiermee kunt u de dichtheid van het testobject evalueren met behulp van manometers die de druk van testgassen meten.

Elektrische Methoden

Dit type niet-destructieve tests volgens GOST R 56542-2015 is gebaseerd op de analyse van de parameters van het elektrische veld (of stroom) dat op het gecontroleerde object inwerkt of in het object optreedt als gevolg van externe invloeden.

Informatieve parameters in dit geval - elektrische capaciteit of potentieel. Om diëlektrica of halfgeleiders aan te sturen, wordt de capacitieve methode gebruikt. Hiermee kunt u de chemische samenstelling van kunststoffen en halfgeleiders analyseren, discontinuïteiten daarin detecteren en het vochtgeh alte van bulkmaterialen evalueren.

Controle van geleiders wordt uitgevoerd door de methode van elektrisch potentiaal. In dit geval, de dikte van de geleidende laag, de aanwezigheid van discontinuïteitennabij het oppervlak van de geleider wordt geregeld door de potentiaalval in een bepaald gebied te meten.

Wervelstroommethode

Heeft een andere naam - de wervelstroommethode. Het is gebaseerd op veranderingen in de werking van het elektromagnetische veld van een spoel met een veld van wervelstromen geïnduceerd door deze spoel in een gecontroleerd object. Geschikt voor het detecteren van oppervlaktedefecten van magnetische en niet-magnetische onderdelen en halffabrikaten. Hiermee kunt u ook barsten vinden in producten met verschillende configuraties.

De waarde van de wervelstroommethode is dat noch vochtigheid, noch druk, noch vervuiling van de omgeving, noch radioactieve straling, en zelfs besmetting van het object met niet-geleidende stoffen praktisch geen effect hebben op het meetsignaal. De toepassingsgebieden zijn als volgt:

- Controleren van de lineaire afmetingen van producten (bijvoorbeeld de diameter van een staaf, buizen, plaatdikte, lichaamswanddikte).

- Meten van de dikte van aangebrachte coatings (bereik van micrometer tot tientallen millimeters).

- Bepaling van afwijkingen in de samenstelling en structuur van metalen en legeringen.

- Bepaling van mechanische spanningswaarden.

Voor- en nadelen van niet-destructieve methoden

Ondanks het feit dat beide soorten testen, destructief en niet-destructief, hun voor- en nadelen hebben, heeft de laatste in moderne productieomstandigheden een aantal voordelen:

- Er worden direct tests uitgevoerd op producten die onder werkomstandigheden worden gebruikt.

- Enquête kan worden uitgevoerd op elk onderdeel of subsamenstel dat bedoeld is voor gebruik in de echte wereld, maarals het economisch verantwoord is. Vaak kan het zelfs als de batch wordt gekenmerkt door grote verschillen tussen de onderdelen.

- Je kunt het hele deel testen of alleen de gevaarlijkste delen ervan. Afhankelijk van het gemak van dirigeren of technologische omstandigheden, kunnen ze gelijktijdig of opeenvolgend worden uitgevoerd.

- Hetzelfde object kan worden getest met veel niet-destructieve testmethoden, die elk gevoelig zijn voor bepaalde eigenschappen of delen van het onderdeel.

- Niet-destructieve methoden kunnen onder bedrijfsomstandigheden op de unit worden toegepast en het is niet nodig om de werking ervan te stoppen. Ze veroorzaken geen storingen en veranderingen in de kenmerken van de onderdelen.

- Met testen kunt u dezelfde onderdelen na een bepaalde tijd opnieuw inspecteren. Dit maakt het mogelijk om een verband te leggen tussen de bedrijfsmodi en de resulterende schade en hun mate.

- Niet-destructief testen zorgt ervoor dat onderdelen van dure materialen niet beschadigd raken.

- Tests worden in de regel uitgevoerd zonder voorbehandeling van monsters. Veel analytische apparaten zijn draagbaar, snel en vaak geautomatiseerd.

- De kosten van niet-destructief testen zijn lager dan die van destructieve methoden.

- De meeste methoden zijn snel en vergen minder manuren. Dergelijke methoden moeten worden gebruikt om de kwaliteit van alle details te bepalen als hun kosten lager zijn dan of vergelijkbaar zijn met de kosten van het uitvoeren van een destructief onderzoek.slechts een klein percentage onderdelen in de hele batch.

Er zijn niet zo veel nadelen van niet-destructieve testmethoden:

- Meestal worden tijdens bedrijf indirecte eigenschappen geanalyseerd die geen direct verband hebben met de waarden. Voor de betrouwbaarheid van de resultaten wordt een indirecte relatie gevonden tussen de verkregen gegevens en de bedrijfszekerheid.

- De meeste tests geven niet de levensduur van het object aan, maar kunnen alleen de vernietigingsprocessen volgen.

- Om de resultaten van analytisch werk te ontcijferen en te interpreteren, is het ook noodzakelijk om dezelfde onderzoeken uit te voeren op speciale monsters en onder speciale omstandigheden. En als het relevante verband tussen deze tests niet duidelijk en bewezen is, kunnen waarnemers het er niet mee eens zijn.

We hebben de soorten niet-destructieve tests, de kenmerken en nadelen ervan geanalyseerd.